Moduł Planowanie Produkcji

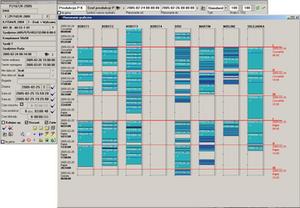

Moduł Planowanie Produkcji jest jednym z niewielu rozwiązań na rynku, które pozwala zaprojektować i modelować poszczególne procesy produkcyjne zachodzące w przedsiębiorstwie przy wykorzystaniu zaawansowanych algorytmów optymalizacyjnych uwzględniających wiele różnorodnych czynników (np. dostępność surowców w magazynie) wpływających na czas wykonania oraz koszty końcowe danego produktu. Prezentacja graficzna ułatwia analizę całego harmonogramu produkcji pod kątem przebiegu wszystkich procesów produkcyjnych z podziałem na pojedyncze operacje, obłożenia poszczególnych maszyn produkcyjnych i narzędzi oraz wykorzystania brygad roboczych, a także umożliwia łatwe dokonywanie wszelkich modyfikacji. Zmiany wprowadzane do procesów oraz korekty czasów rozpoczęcia i zakończenia są kontrolowane przez wyspecyfikowane mechanizmy weryfikacji, które pilnują odpowiedniej kolejności operacji oraz dokonują automatycznej aktualizacji pozostałych harmonogramów np. planu pracy dla brygad roboczych. Moduł uwzględnia również czasy przestoju wynikające np. z warunków eksploatacyjnych urządzeń (np. czas rozruchu), wyłączenia maszyny z produkcji na czas remontu lub czasu potrzebnego na przemieszczenie półfabrykatów pomiędzy maszynami. W trakcie pracy możliwe jest bieżące monitorowanie stanu ukończenia wszystkich operacji, aktualnego stanu ilościowego półfabrykatów na poszczególnych stanowiskach roboczych oraz pełna kontrola realizacji planów pod kątem terminowości ukończenia. Wszechstronna analiza kosztów poniesionych w trakcie produkcji pozwala kadrze menedżerskiej na bieżąco realizować strategię minimalizacji kosztów oraz natychmiast dokonywać niezbędnych korekt.

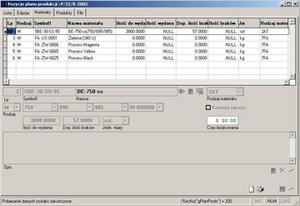

Na podstawie zatwierdzonych zleceń produkcyjnych jest generowany plan produkcji, dzięki któremu można uzyskać dokładne informacje nie tylko o tym, kiedy będzie realizowany dany proces, na jakiej maszynie lub przez którą brygadę roboczą, ale również kiedy i gdzie należy dostarczyć niezbędne surowce i półfabrykaty oraz kiedy będzie można odwieźć gotowy produkt do magazynu lub bezpośrednio do odbiorcy. Generowany jest również szczegółowy harmonogram pracy dla poszczególnych brygad lub maszyn oraz zestawienie potrzebnych materiałów na podstawie których, możliwa jest szczegółowa analiza i planowanie przyszłego zapotrzebowania na te zasoby w module Zaopatrzenie. Wszystkie zlecenia oraz pozycje planów produkcyjnych mogą być łatwo przeglądane dzięki wbudowanym filtrom, a generatory raportów pomagają szybko znaleźć dane stanowiące cenne źródło informacji w procesach decyzyjnych. Pełne wykorzystanie wszystkich możliwości modułu pozwala optymalizować procesy produkcyjne i logistyczne oraz realizować strategię Just In Time, co może podnieść wydajność produkcji zwiększając przewagę konkurencyjną na rynku.

Moduł Planowanie Produkcji posiada, między innymi, następujące funkcjonalności:

- automatyczne generowanie planu produkcji na podstawie zleceń produkcyjnych z uwzględnieniem wymaganych terminów oraz z zachowaniem kolejności poszczególnych operacji

- analiza planu produkcji pod względem kosztów, obłożenia maszyn i ich dostępności oraz czasu zakończenia produkcji

- algorytm optymalizacji czasu składowania poszczególnych materiałów i półfabrykatów

- automatyczne generowanie harmonogramu pracy dla brygad roboczych

- automatyczne generowanie szczegółowego zapotrzebowania na surowce i materiały z magazynu

- automatyczne uwzględnianie naniesionych korekt do planu produkcji w pozostałych harmonogramach i innych generowanych dokumentach

- w przypadku produkcji rozproszonej lub outsourcingu automatyczne generowanie zleceń transportowych na przewóz półfabrykatów między poszczególnymi maszynami lub brygadami roboczymi

- przyjazny interfejs graficznego planowania poszczególnych operacji metodą „przeciągnij i upuść”

- intuicyjne modyfikowanie, przenoszenie i kopiowanie poszczególnych operacji na harmonogramie produkcji

- możliwość prezentacji poszczególnych procesów i operacji w postaci graficznej na wzór wykresów Gantta

- kontrola spójności oraz prawidłowej kolejności operacji powstałych w skutek ręcznych modyfikacji

- automatyczne uwzględnianie czasów przestojów wynikających z warunków eksploatacji

- bieżąca kontrola stanu realizacji poszczególnych procesów produkcyjnych, operacji oraz zużycia materiałów i półfabrykatów

- organizacja procesów produkcyjnych i logistycznych zgodnie z metodyką Just In Time

- możliwość łatwego przeglądania zleceń produkcyjnych, dzięki mechanizmowi wielokryterialnego wyszukiwania potrzebnych informacji

- możliwość przeprowadzenia pełnej analizy kosztów planowanych w stosunku do kosztów rzeczywistych danego produktu

- analiza stopnia realizacji planów z rzeczywistym wykonaniem

- możliwość łatwego wyszukania odpowiednich informacji przez wszystkie zainteresowane i uprawnione osoby

- utrzymywanie procesu produkcyjnego na optymalnym poziomie

- możliwość definiowania raportów według indywidualnych potrzeb użytkownika